专家视角 从四大核心场景解码智能工厂如何重塑企业管理

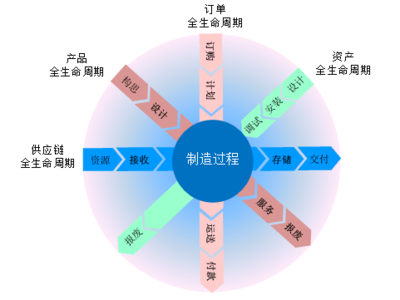

智能工厂远非只是生产线上多了几个机械臂或几块数据大屏。它是一场以数据为核心、以智能技术为驱动、深度融合物理世界与数字世界的生产方式与企业管理模式的系统性变革。从专家视角来看,理解智能工厂对企业管理的深刻影响,需要深入到具体的运营场景中。以下四大核心场景,为我们清晰地勾勒出智能工厂的内涵及其管理价值。

场景一:生产执行与调度——从“经验驱动”到“数据优化”

传统管理痛点: 生产计划依赖人工经验,排产粗放,设备状态不透明,突发停机频发,导致交付延迟、产能浪费。

智能工厂解答: 通过部署物联网(IoT)传感器、制造执行系统(MES)和高级计划与排程(APS),工厂构建了实时透明的“数字孪生”生产环境。系统能实时采集设备状态、物料消耗、人员效率等全维度数据,并基于算法模型进行动态排产与调度。例如,当某一关键设备预测性维护警报响起时,APS能瞬间重新优化整个订单队列的加工顺序和路径,将影响降至最低。管理者的角色从“救火队长”转变为“系统优化师”,决策依据从模糊的经验判断转变为精准的数据洞察。

场景二:质量控制与追溯——从“事后检验”到“全程预防”

传统管理痛点: 质量依赖末端抽检,问题发现滞后,根源追溯困难,批次性质量风险高,客户投诉处理周期长。

智能工厂解答: 利用机器视觉、AI缺陷检测和区块链溯源技术,质量管控贯穿于从原材料入库到成品出库的全流程。每一件产品在关键工序的加工参数、检测结果都被实时记录并关联其唯一身份码。AI模型能在生产过程中即时识别微小缺陷,自动分拣。一旦市场端发生投诉,可通过二维码瞬间追溯至该产品的全部生产数据、物料批次乃至当时的操作员与环境参数,实现分钟级的根因分析。质量管理从被动应对转变为主动预防与精准追溯,极大提升了品牌信任与供应链韧性。

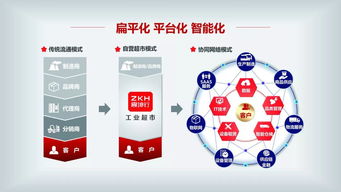

场景三:供应链协同与物流——从“链条僵化”到“网络弹性”

传统管理痛点: 供应链各环节信息孤岛严重,库存水位居高不下,却仍常发生缺料停工;外部波动(如疫情、贸易政策)冲击下应对迟缓。

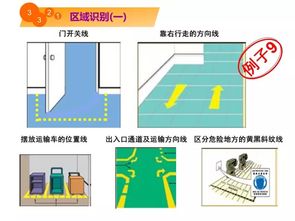

智能工厂解答: 智能工厂作为供应链网络中的智能节点,通过工业互联网平台与上下游供应商、物流服务商实现数据无缝对接。基于实时需求预测和库存动态,系统可自动向供应商发布补货指令,并调度厂内AGV(自动导引车)、立体仓库完成精准收货、拣选与配送。在突发需求或供应中断时,智能系统能快速模拟多种应对方案(如替代物料、切换生产线),为管理者提供决策支持。企业管理范围从内部扩展到整个生态网络,核心能力体现在协同效率与抗风险韧性上。

场景四:设备运维与能源管理——从“定期检修”到“预测性增值”

传统管理痛点: 设备维护遵循固定周期,可能导致过度维护或维护不足;能源消耗凭感觉管控,浪费黑洞难以查找。

智能工厂解答: 通过物联网对关键设备进行持续状态监控,结合AI算法分析振动、温度、电流等数据,实现预测性维护。系统能在故障发生前数周甚至数月发出预警,并推荐最佳维护时机与方案,最大化设备利用率和生命周期。智能电表、传感器网络能实时监测全厂能耗,AI能分析生产节奏、环境温度与能耗的关联,自动调节非生产时段能源供应,或优化大型设备的启停策略。这不仅将成本中心转化为效率中心,更将设备与能源管理从后勤保障提升至支撑企业可持续战略的核心环节。

管理范式的根本性迁移

智能工厂通过在上述四大场景的深度应用,正在推动企业管理发生范式级的迁移:决策模式由“人脑经验”走向“人机协同智能”;管理对象由“模糊的黑箱”变为“透明的数字体”;组织架构由“垂直科层”转向“以数据流为核心的柔性网络”;核心目标从“规模化成本控制”升级为“个性化、高质量、快响应与可持续的全面价值创造”。 建设智能工厂已不是一道选择题,而是一场关乎未来生存与发展能力的必修课。其成功的关键,在于将技术创新与先进的管理思想、流程再造及人才转型深度融合,最终实现全价值链的智能化飞跃。

如若转载,请注明出处:http://www.zhaokewuyou.com/product/37.html

更新时间:2026-02-24 19:04:48